食の安全や医療の現場、精密機器の保存など、様々な場面において温度管理は非常に重要な役割を果たしている。温度のわずかな変動が品質や安全性に影響を及ぼすため、適切な温度を維持する取り組みはどの分野においても不可欠である。特に食品分野では、製造から消費者の手に渡るまでの流れ全般で継続的な温度管理が行われている。食品の保管や流通過程で温度が適切でなければ、細菌の増殖や品質の低下を招くため、一定の温度範囲を維持することが法令や自主基準で定められている。温度管理の具体的な方法としては、冷蔵庫や冷凍庫といった設備だけでなく、温度記録計やデータロガーの導入が進められている。

これらの機器は庫内温度を常時記録・保存し、急な温度変動が発生した際には、管理者に通知を行うシステムと連動することが一般化しつつある。また、クラウドを活用した温度管理システムでは、複数拠点に点在する冷蔵・冷凍機器の温度データを一括で監視できるようになっている。これにより本社や管理部門がリアルタイムに状況を把握し、迅速な対応を取ることが可能となった。医療やバイオ分野では、温度管理はさらに高度なものが求められる。たとえば薬品やワクチン、検体などはごく狭い温度域で保存されなければ品質を保てず、有効性や安全性にも直結する。

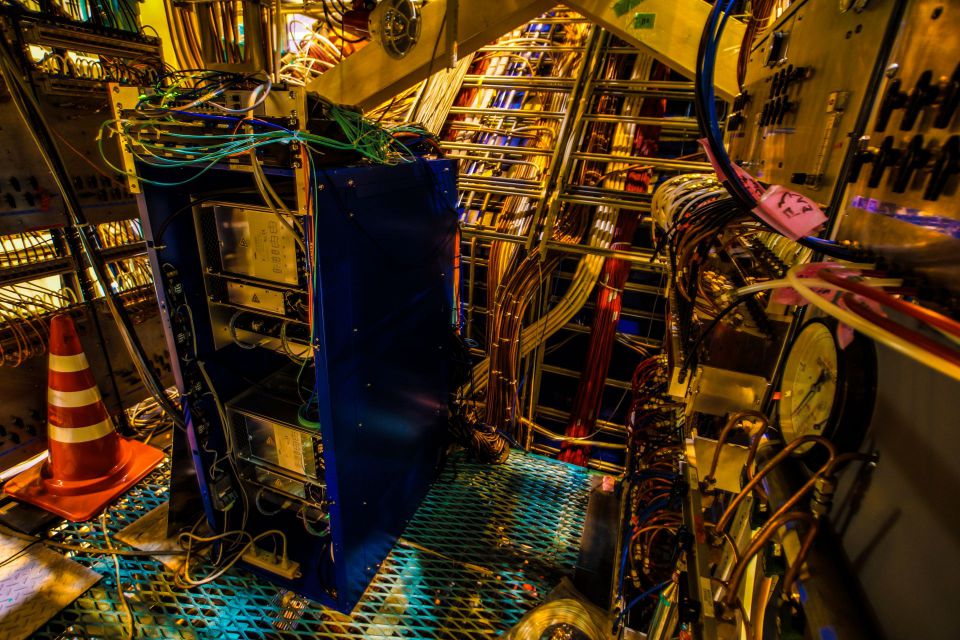

このため温度管理は外部からの衝撃や停電などの非常時を想定した複数のバックアップ体制が必要とされている。警報機能付きの温度監視や自動的な発電装置による保冷の継続、ドアの開閉履歴をチェックする仕組みなど、多層的なシステムが導入されている現場も少なくない。工場や研究施設などでは製造工程にも温度管理が深く関わっている。適切な温度制御が行われなければ、化学反応に狂いが生じたり、材料特性が損なわれたりする。こうした環境では温度センサーによるリアルタイム計測が当たり前のものとなり、システム面でもデータの自動取得や変動時の自動調整が組み込まれている。

管理者は複雑な温度マップを用いて点検を行い、異常があれば原因究明と再発防止の策を講じている。物流業界においても温度管理は非常に繊細な作業である。例えば冷蔵・冷凍輸送の場合、車両ごとに温度記録装置を設置し、積載中の温度変動を逐次記録している。そのデータは事後的なトレーサビリティとしても活用され、万が一不適切な温度状態であった場合には判明後に関係各所に情報共有される仕組みが取られている。一部では運転者のスマート機器と連動し、即座に異常を察知できる即応型のシステムも導入されている。

このように、技術の進歩とともに温度管理の方法・体制も高度化し、単純な監視から予防的な保全や事故発生時の迅速な初動にまで役割が広がっている。型式・精度ともに多様なセンサーや監視装置が現場の状況や管理目的に応じて組み合わせられることで、それぞれのフィールドに最適化されたシステムの構築が行われている。一方で、温度記録の信頼性を高めるためには定期的な校正や点検も欠かせない。長期間にわたり安定的な運用を維持するためには、現場スタッフの教育やマニュアルの整備も不可欠な要素として挙げられる。温度管理に関連する法制度やガイドラインも年々整備が進んでおり、例えば食品衛生関係の基準では導入すべき温度帯や設備仕様、記録方法、異常発生時の対応が具体的に定められている。

各分野において求められる水準や責任範囲も多様化するなか、温度管理の重要性は常に最前線で認識されている。もちろんシステムのデジタル化により業務負担が軽減される一方で、万が一の機器故障やデータ消失に備えたバックアップ体制も欠かせない。安定的な運用を続けるためには、機械頼みではなく人手を活用した目視点検やシステム連携に関する日々の確認作業も重要である。適切な温度管理が実現できている現場では、事故やトラブルの発生が抑制されるとともに、生産性の向上や業務効率化、さらには社会的な信頼確保にもつながる。従業員全体がシステムと運用の両面から継続的な温度管理に取り組むことで、時代や技術進化に即した安心・安全なサービスや製品の提供が可能となる。

このような背景から、温度管理とその監視システムの重要性は、今後ますます高まる傾向にあると言えるだろう。温度管理は食の安全、医療分野、精密機器の保存など多岐にわたる現場で不可欠な役割を担っています。わずかな温度変動が品質や安全性に直結するため、冷蔵・冷凍設備だけでなく、温度記録計やデータロガー、クラウドシステムなど多様な技術が導入されています。これらにより複数拠点の温度状況をリアルタイムで監視し、異常発生時には迅速な対応が可能となっています。特に医療やバイオ分野では一層厳しい温度管理が求められ、警報機能やバックアップ体制、ドアの開閉管理など多重のシステムが整備されています。

物流現場でも輸送中の温度を記録し、異常時には即時対応できる仕組みが普及しています。こうした温度管理体制の高度化は、生産性や業務効率、信頼性の向上にも寄与していますが、機器の定期点検や人による確認作業も不可欠です。さらに法令やガイドラインも整備が進み、温度帯や対応方法・記録保存などが具体的に定められる一方、システムトラブル時のバックアップ体制も求められています。現場スタッフの教育やマニュアル整備を含め、組織全体で運用・システムの両面から温度管理に取り組むことが、今後も安全で高品質なサービスや製品を提供するために不可欠です。